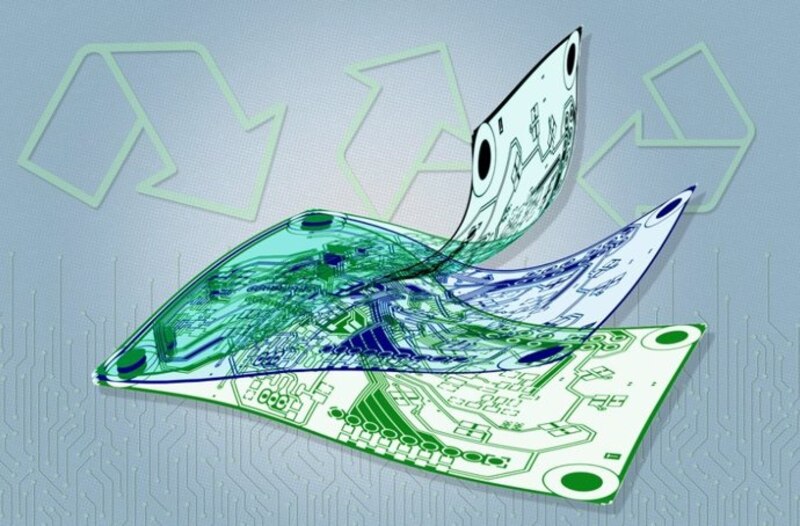

Un nuevo material de sustrato flexible desarrollado en el MIT, la Universidad de Utah y Meta facilita el reciclaje de desechos electrónicos y la fabricación de circuitos multicapa más complejos.

Los desechos electrónicos son un problema global que crece rápidamente y se espera que empeore con la producción de nuevos tipos de electrónica flexible para robótica, dispositivos portátiles, monitores médicos y otras aplicaciones nuevas, incluidos los dispositivos de un solo uso.

El desarrollo del nuevo material se describe en la revista RSC: Applied Polymers.

"Reconocemos que los desechos electrónicos son una crisis global en curso que solo empeorará a medida que sigamos construyendo más dispositivos para la Internet de las cosas y el resto del mundo se desarrolle", dice en un comunicado Thomas J. Wallin, profesor asistente en el Departamento de Ciencia e Ingeniería de Materiales del MIT y autor principal del estudio. Hasta la fecha, gran parte de la investigación académica en este frente se ha centrado en desarrollar alternativas a los sustratos convencionales para la electrónica flexible, que utilizan principalmente un polímero llamado Kapton, un nombre comercial para la poliimida.

La mayoría de estas investigaciones se han centrado en materiales poliméricos completamente diferentes, pero "eso realmente ignora el aspecto comercial de la cuestión, es decir, por qué la gente eligió los materiales que eligió al principio", dice Wallin. Kapton tiene muchas ventajas, incluidas excelentes propiedades térmicas y aislantes y una fácil disponibilidad de materiales de origen.

Se proyecta que el negocio de la poliimida será un mercado global de 4.000 millones de dólares para 2030. "Está en todas partes, básicamente en todos los dispositivos electrónicos", incluidas piezas como los cables flexibles que interconectan diferentes componentes dentro de su teléfono celular o computadora portátil, explica el coautor Chen Wang, profesor de la Universidad de Utah. También se usa ampliamente en aplicaciones aeroespaciales debido a su alta tolerancia al calor. "Es un material clásico, pero no se ha actualizado durante tres o cuatro décadas", dice.

Sin embargo, también es prácticamente imposible fundir o disolver Kapton, por lo que no se puede reprocesar. Las mismas propiedades también dificultan la fabricación de los circuitos en arquitecturas avanzadas, como la electrónica multicapa. La forma tradicional de fabricar Kapton implica calentar el material a entre 200 y 300 grados Celsius. "Es un proceso bastante lento. Lleva horas", dice Wang.

El material alternativo que desarrolló el equipo, que es en sí mismo una forma de poliimida y, por lo tanto, debería ser fácilmente compatible con la infraestructura de fabricación existente, es un polímero curado con luz similar a los que ahora utilizan los dentistas para crear empastes resistentes y duraderos que se curan en unos pocos segundos con luz ultravioleta. Este método de endurecimiento del material no solo es comparativamente rápido, sino que puede funcionar a temperatura ambiente.

El nuevo material podría servir como sustrato para circuitos multicapa, lo que proporciona una forma de aumentar en gran medida la cantidad de componentes que se pueden empaquetar en un factor de forma pequeño. Anteriormente, como el sustrato de Kapton no se derrite fácilmente, las capas tenían que pegarse entre sí, lo que agrega pasos y costos al proceso. El hecho de que el nuevo material pueda procesarse a baja temperatura y, al mismo tiempo, endurecerse muy rápidamente a demanda podría abrir posibilidades para nuevos dispositivos multicapa, dice Wang.

En cuanto a la reciclabilidad, el equipo introdujo subunidades en la cadena principal del polímero que pueden disolverse rápidamente mediante una solución de alcohol y catalizador. Luego, los metales preciosos utilizados en los circuitos, así como los microchips completos, pueden recuperarse de la solución y reutilizarse para nuevos dispositivos.

Copyright © 2024 La Crónica de Hoy .